コラム

新潟県柏崎市に本社を置く、昭和38年創業の株式会社テック長沢。創業時から金属加工業を営んでいる老舗です。業績は好調で、社員数もここ20年で約30名から約170名へ増加。しかしその裏では、ベテラン社員の引退によって数々の技術が失われる危機感を抱いていました。

無形の資産である「技術」を未来に残すため、テック長沢は個人のノウハウを後進にわかりやすく伝える「動画マニュアル」作りに着手。試行錯誤の末、2021年9月より動画マニュアル作成ツール「tebiki」を使うことを決め、動画制作に取り組み始めました

果たして、技術伝承は順調に進んでいるのでしょうか。テック長沢 専務取締役の長澤博さんに伺いました。

株式会社テック長沢

専務取締役

- 長澤 博

テック長沢 専務取締役。エンジニア経験を積んだのち、家族が経営するテック長沢へ2006年に入社。品質保証部署へ入り、ISO9001の取得や自動車向けISOの品質責任者を担当。現在は会社組織の課題を把握し、業務周りのDXなどを担当している。

テック長沢公式サイト:https://www.tec-naga.com/

幅広い業界へ加工部品を納品するテック長沢。長年抱えていた「技術伝承」の課題

はじめにテック長沢の事業概要を教えてください

長澤さん(以下略):当社は自動車や建設、印刷などさまざまな業界を顧客として、鋳造品や鍛造品、切削部品などの加工を主軸とした事業を行っています。製作している製品の3割から4割が自動車部品です。マシニングセンタや旋盤、フライス盤や切削機など、加工機だけで166台を保有しています。

現在の社員数は約170名で、そのうち20名が外国籍です。現在は業務規模の拡大に取り組んでいる最中で、私が入社した18年前と比較すると、社員も加工機の台数も5倍以上に増加しています。

社員の年齢層は幅広いですが、業務規模を拡大していることもあり、最近は若いスタッフが多いですね。

※テック長沢提供

業務規模を順調に拡大していますが、技術伝承についてはどんな課題感を抱えていましたか?

ベテラン社員の引退によって、さまざまなテクニックが失われていくことに危機感を抱いていました。通常の業務に大きく影響するような技術は、確実に引き継ぐよう意識していますが、細かいテクニックまですべて伝えきる余裕はなかなかありません。例えば「治具を製作する際に、クランプ(挟み込んで固定)して数ミクロンの修正を行う」など、ベテランならではの技術は知らぬ間に失われているんです。

また、日々のOJT業務によって、ベテラン社員が集中して作業できる時間が常態的に減少していることも課題でした。当社では新入社員が入ったら、ベテラン社員が数ヶ月間ほぼマンツーマンで教えています。熟練の技を持つベテラン社員が指導役に徹しているので、新人が入る度にベテラン社員の稼働が増えてしまい、ベテランが自身の業務に注力しづらい状況がありました。

引き続き業務を拡大していきたいからこそ、新入社員が成長しやすく、ベテラン社員も自身の業務に集中できるような環境を構築していきたいと考えていたんです。

作るのが大変な上に見てもらえない……作業要領書の作成に試行錯誤

こうした課題を解決するために、どのような方法を試しましたか?

先に説明した課題に加え、自動車に特化したISO規格・IATF16949を取得するために、作業要領書の作成が必要になりました。そこで作業要領書と研修資料を兼ねる資料を、ExcelやWordで作ったんです。テキストと写真を組み合わせて作成しパソコンの共有フォルダに集約、必要に応じて各自に閲覧してもらおうという試みです。

ところが、ExcelやWordでの資料作成は何かと手間がかかるほか、資料の数が増えると共有フォルダでの管理工数も発生します。それに、近年増加している外国籍の社員には、テキストと写真だけでは作業内容が正確に伝わりませんでした。

ならば「誰でもわかる動画を作ったら伝わりやすいのでは?」と思いつき、作業要領書を兼ねた研修動画の撮影やパソコンによる編集作業を始めたんです。

研修動画の制作はうまくいったのでしょうか?

実は、うまく運用できませんでした。動画編集ソフトを使用できる社員は1人しかおらず、その担当者も動画編集に慣れているわけではなかったので、まず動画制作自体に苦労してしまいます。

また共有フォルダの整理や管理が必要な点は引き続き課題として残り、さらに動画はデータが重いため、共有フォルダから動画にスムーズにアクセスできないという問題も浮上。結局、作る側・見る側の両方とも負荷が大きい取り組みとなってしまいました。

「tebiki」と出会い、研修動画の作成がより簡単に

一度は研修動画制作に頓挫したそうですが、現在は研修動画システムのtebikiを活用されていますね。tebikiを導入したきっかけを教えてください。

一度は失敗したものの、「作業要領書と研修資料を動画で制作したい」という考えは揺らいでいませんでした。これまで取り組んだ施策の中で、社員からの反応が最も良かったからです。

しかし、最適な方法が見つからない。そうやって思い悩んでいた2021年8月に出会ったのが、tebikiのウェブ広告でした。詳細を見たところ「まさに当社の悩みを解決してくれるツールだ」と感じたので、さっそく資料を請求することに。

他社の動画作成ツールも含めて比較検討したところ、tebikiが最も良さそうでした。よって、2019年9月に導入を決めましたね。

※テック長沢提供。研修動画を確認しながらOJTをおこなっている。

なぜtebikiが自社に最適だと判断したのでしょうか?

tebikiの編集画面や管理画面が、誰でも簡単に、直感的に操作できるデザインだったからです。とてもシンプルだからこそ、動画編集の知識がなくても画面を見れば操作がわかります。他社のツールは多機能でさまざまな使い方ができそうだったのですが、よりシンプルなtebikiを選びました。

また全社員が使用した場合でも、比較的リーズナブルな価格で導入できる点も魅力でした。パソコンで編集作業ができることも当社にとってはメリットです。スマホのみで動画を編集できるツールは気軽に取り組めますが、編集作業の効率が劣ると感じました。

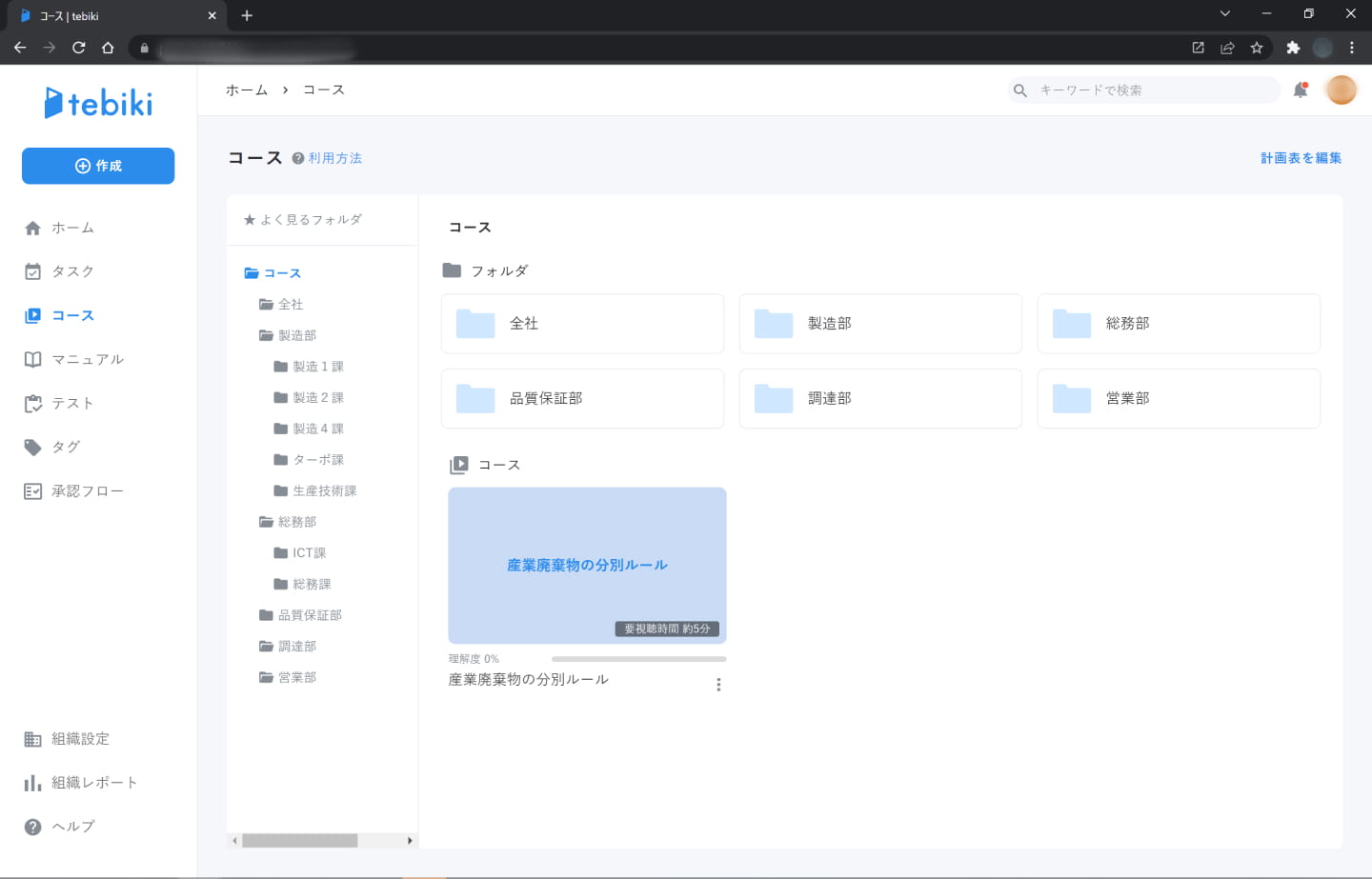

※テック長沢提供。部署ごとに必要な動画が管理されている

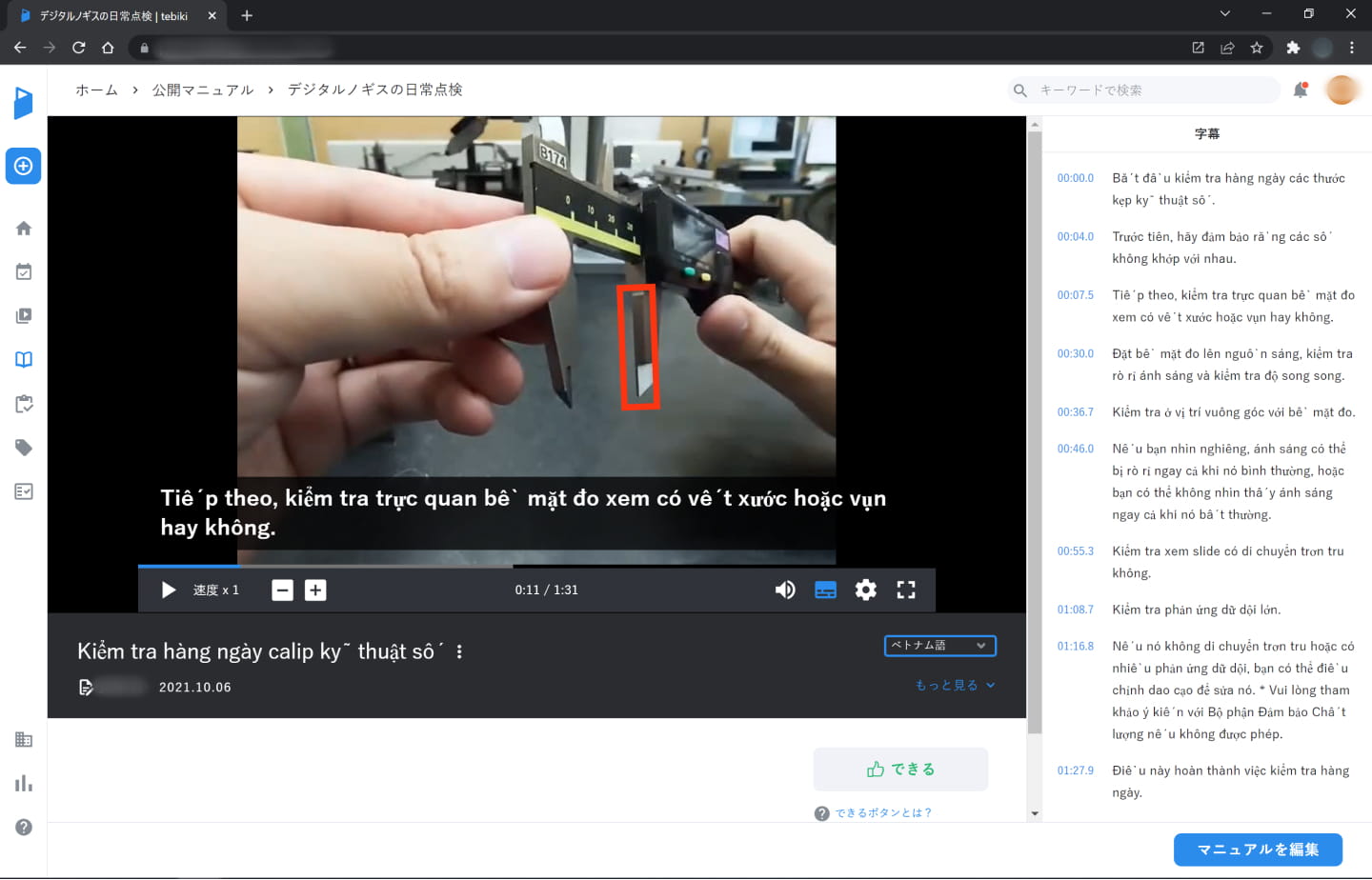

外国籍の社員が働いている当社にとっては、tebikiに備わった自動翻訳機能も重要です。プルダウンで言語を選択するだけで、自動で翻訳されます。

導入検討時に40代から60代の社員にtebikiのデモ画面を見せたところ、「使いたい!」と前向きな反応だったのも、導入した大きな理由です。

tebikiによる動画制作はスムーズに進みましたか?

Tebiki社の担当者が教育担当としてレクチャーしてくれたので、スムーズに導入できました。操作マニュアルが揃っていますし、本当にごく初歩的なパソコンスキルがあれば、動画の編集作業自体も問題なく進められます。

また動画制作を習慣化して継続しやすくするために、Tebiki社がマイルストーンを設定してくれます。これによって、研修動画の制作をプロジェクト化して推進しやすくなりました。

動画制作は、専門の部署や担当者を置かず、各部署で行っています。現場から「この動画を100本作りたい」と提案が上がってくるほど、熱心に取り組んでいますよ。

※テック長沢提供

加工から梱包、デジタルノギスの日常点検まで。あらゆる作業を動画マニュアル化

これまでどのような研修動画を何本ほど制作しましたか?

導入してから半年で、3分程度の動画を100本制作しました。年間では250本の動画を制作予定です。内容は部署によって大きく異なり、製造現場では「加工機械の操作方法」、品質保証部では「検査機器の点検方法」、総務部であれば「産廃ゴミの出し方」や「住民税や社会保険料の納税方法」などさまざまですね

※テック長沢提供

技術伝承の面でも、製造現場での動画作成を重要視しています。まずは使用する加工機械ごとのマニュアル動画・OJT動画を作成しました。その機械の基本的な設定や使用方法の説明だけでなく、製品ごとの作業要領も撮影しています。加工工程からバリ取りに洗浄工程、仕上げ、外観検査に梱包までの一連の流れです。

こうして制作した動画は、各作業場に設置されたタブレット端末から各自で閲覧できるようにしています。また一工夫として各機械に動画のQRコードを添付したペーパーを備えつけているので、使用する前後にスマホやタブレットから動画を確認することができ、予復習として活用することもできます。

本当に細部まで動画を活用されてますね。改めて、動画を導入したことで社内にどのような変化がありましたか?

tebiki導入からまだ半年しか経過していないのですが、直近で感じたのは、技術のばらつきが改善される兆しです。

研修動画を見た若い社員から「先輩に教わった作業方法と、動画での作業方法が異なる」という声が上がりました。つまり、現場で教える社員によってばらつきが生じていた作業が、tebikiによって顕在化したことになります。今後研修動画の閲覧が進めば、こうした技術のばらつきが均一化されるでしょう。

なお、ベトナム語や中国語を話す社員に確認したところ、自動飜訳されたテキストの精度は高いそうです。言語の壁によるOJTの困難さもtebikiによって解消されると考えています。今後は「教育のPDCA」も回しながら、社員教育を計画的に進めていく予定です。

※テック長沢提供。先ほどの動画が自動翻訳でベトナム語で表示されている

当社ではtebikiを活用した取り組み以外でも、業務面でのDXを進めているのですが、業務が効率化した結果、顧客へのレスポンスが早くなったと感じています。新たなカイゼンを実施した際も、漏れなく最後まで完遂できるようになりました。こうした変化は今後、業績にダイレクトに反映するはずです。

tebikiで制作した研修動画は技術伝承だけでなく、今多くの製造業が取り組んでいる「多能工化(※1)」にも一役買うのではないでしょうか。基本的な操作方法や設定方法が動画マニュアル化されることで、一人の社員がさまざまな技術を習得しやすくなると考えています。

1 一人の社員が複数の技術や業務遂行能力を身に付け、状況やニーズに応じて複数の業務に対応できるようにすること

テック長沢のDXから学ぶ、製造業の技術伝承DXへの道

これから技術継承のためにDXを進めようと考えている企業は多いと思います。御社が感じた製造業DX推進のコツは何でしょうか?

当社はtebikiに出会うまで数多くの失敗をしてきたので、偉そうなことは言えないのですが、まずは前向きな気持ちで始めてみることでしょうか。

というのも、最近は多くのシステムがクラウド化され、従来の買い切り型のシステムよりも比較的安価に利用できるようになりました。これまで導入時に200万円から300万円もかかっていたような仕組みが、月額数十万円で利用できることも多々あります。「ダメだったら他のツールを試そう」と思って、気軽に試してみるといいのではないでしょうか。

重要なのは、製造業の技術伝承のベストタイミングは「今」だということです。ベテラン社員による素晴らしい技術は、今この瞬間にも失われているかもしれません。人が去ってしまえば、貴重な技術を会社に残すのは難しい。まずは編集しなくてもいいので、とにかく動画を撮影してデータを残すことから始めてもいいと思います。

新しいツールを導入する際、周囲をどう巻き込んでいけばいいのでしょうか。

新しい取り組みを後押ししてくれる社員と協力して進めていくといいと思います。変化に反対する社員もいると思いますが、探してみれば必ず協力者がいるものです。

また新しいツールを使うのに慣れることも大切だと考えています。当社の場合はまず、タッチパネルでお弁当を注文できるシステムを導入しました。駅のタッチパネル式券売機で切符を買うような簡単さなので、どなたでも無理なく使えます。ハードルの低いものから導入すれば、抵抗なく新しいツールになじんでいけると思いますよ。

重要なのは「思ったより便利だな!」という成功体験を積んでもらうこと。この成功体験によって、多くの社員の賛同が得られるようになります。

当社はこうした取り組みの結果、会社として「新しい挑戦をいとわない社風」が維持できていて、この社風に魅力を感じて県外から入社する社員もいるほどです。今後も変化への対応力を上げながら、貴重な技術も後世に残していきます。

TEXT BY RYOKO HIRABAYASHI